SOP制定的重要性

标准作业流程的制定对企业发展具有战略意义。SOP能够将隐性知识显性化,避免因人员流动造成的经验流失。标准化的操作流程可以显著降低人为错误率,提高工作质量和效率。据统计,实施SOP的企业平均可减少30%的操作失误,提升25%的生产效率。SOP还是企业进行ISO等质量管理体系认证的基础,有助于提升企业的市场竞争力。

SOP制定的关键步骤

1. 流程分析与现状调研

制定SOP的第一步是对现有流程进行全面分析。这包括实地观察操作过程、访谈一线员工、收集历史数据等。调研应重点关注流程中的瓶颈环节、常见错误点以及员工的实际操作习惯。通过5W1H分析法(What、Why、Who、When、Where、How)深入理解每个操作步骤的必要性和合理性。

2. 标准化文档编写

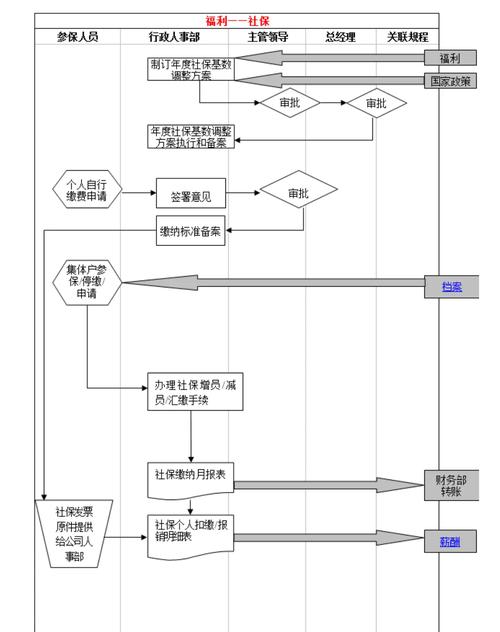

在充分调研基础上,开始编写SOP文档。一份完整的SOP应包含:目的说明、适用范围、职责划分、操作步骤详解、安全注意事项、质量检查标准、异常处理流程等。文档编写需遵循"简单、明确、可操作"的原则,避免使用模糊性语言。建议采用图文结合的形式,适当加入流程图、示意图等可视化元素,提升文档的易用性。

SOP实施与优化

1. 培训与试行阶段

新SOP的实施必须配合系统的培训计划。培训应分层级进行,管理人员需理解SOP的管理逻辑,而操作人员则要熟练掌握具体操作步骤。建议设置1-3个月的试行期,在此期间收集反馈意见,重点关注SOP与实际操作的匹配度。试行阶段可采用PDCA循环(计划-执行-检查-行动)进行持续改进。

2. 定期评审与更新机制

SOP不是一成不变的,企业应建立定期评审机制。一般建议每6-12个月对SOP进行一次全面评审,或在发生以下情况时及时更新:工艺流程变更、设备更新换代、法规标准调整、重大质量问题发生等。评审过程应邀请一线员工参与,确保SOP的实用性和时效性。

SOP制定常见问题与解决方案

SOP在不同行业的应用案例

在制造业,某汽车零部件企业通过SOP制定将产品不良率从5%降至0.8%;在餐饮行业,连锁快餐品牌依靠标准化的SOP实现了口味和服务的全国统一;在医院管理中,手术室SOP的实施显著降低了医疗差错发生率。这些成功案例证明,科学合理的SOP制定能够为各类组织带来显著的效益提升。

SOP制定是企业标准化管理的基石,需要管理层的高度重视和全员的积极参与。一个优秀的SOP体系应当兼具科学性、实用性和灵活性,既要规范操作又要鼓励创新。随着数字化转型的深入,未来SOP将更多地与信息化系统结合,实现流程的智能化管理和动态优化,为企业持续发展提供更强有力的支撑。

常见问题解答

Q1:SOP和WI(作业指导书)有什么区别?

A1:SOP是描述整个流程的标准操作程序,侧重流程的完整性和各部门协作;WI则是针对具体岗位或工序的详细操作指南,更注重操作细节。通常WI是SOP的补充和细化。

Q2:小企业是否需要制定SOP?

A2:即使规模小的企业也需要基本的SOP,但可以简化形式和内容。小企业的SOP应更注重核心业务流程和关键控制点,不必追求大而全的文档体系。

Q3:如何评估SOP的实施效果?

A3:可通过以下指标评估:操作失误率变化、工作效率提升、培训周期缩短、客户投诉减少、质量合格率提高等。建议实施前后进行对比分析。

Q4:SOP制定应该由哪个部门主导?

A4:通常由质量管理部门或生产运营部门主导,但需要各相关部门共同参与。跨部门流程的SOP最好由高层管理者指定项目组负责协调。